ถ้าคุณกำลังมองหาวิธีทำให้ไลน์ผลิตวิ่งลื่นขึ้น ลดต้นทุน และยกระดับโรงงานให้เข้าใกล้ Smart Factory มากกว่าที่เคย บทความนี้คือไกด์ที่คุณต้องมี! เพราะเราจะพาคุณเข้าใจแบบง่าย ว่า End of Line Automation คืออะไร ทำงานยังไง และช่วยเปลี่ยน “ท้ายไลน์ผลิต” ให้เร็วขึ้น เนียนขึ้น และฉลาดขึ้นในแบบที่โรงงานยุค Industry 4.0 ต้องการ ระบบอัตโนมัติปลายสายการผลิต (End of Line Automation) จาก TKK Corporation พร้อมเป็นคำตอบสำหรับทุกอุตสาหกรรมที่ต้องการเพิ่มขีดความสามารถในการแข่งขัน

ระบบนี้ช่วยให้งานช่วง “ท้ายไลน์ผลิต” ทำงานแบบอัตโนมัติทั้งหมด ตั้งแต่การแพ็กสินค้า (Packing Solution) การลำเลียง (Conveyor Solution) การจัดเรียงลงพาเลท (Robot Palletizing) การตรวจจับโลหะ (Metal Detector) การชั่งน้ำหนัก (Dynamic Checkweigher) การขนส่งวัสดุภายในด้วยหุ่นยนต์เคลื่อนที่อัจฉริยะ (Autonomous Mobile Robots (AMR)) ไปจนถึงการนำพาเลทเข้าสู่พื้นที่จัดเก็บอัตโนมัติ (AS/RS) การใช้ End of Line Automation ทำให้ไลน์ผลิตทำงานได้เร็วขึ้น สม่ำเสมอขึ้น และคงคุณภาพได้อย่างมั่นใจในทุกการผลิต โดยทุกโซลูชันจะทำงานเชื่อมต่อกันตั้งแต่จุดเริ่มต้นไปจนถึงขั้นตอนสุดท้ายของการส่งสินค้าออกจากโรงงาน

การลงทุนใน End of Line Automation (ระบบอัตโนมัติปลายสายการผลิต) ไม่ได้เป็นแค่การเพิ่มเครื่องจักรเข้าไปในไลน์ผลิต แต่เป็นการยกระดับโรงงานครั้งใหญ่ที่ช่วยเพิ่มสปีด ลดต้นทุน และทำให้ทุกขั้นตอนท้ายไลน์แม่นยำขึ้นอย่างเห็นภาพ นี่คือ 3 จุดเด่นที่ช่วยให้โรงงานระดับโลกเลือกใช้โซลูชันจาก TKK Corporation มากขึ้นเรื่อย ๆ

จริง ๆ แล้ว End of Line Automation เหมาะกับแทบทุกอุตสาหกรรมที่มีการผลิตหรือบรรจุสินค้า เพราะช่วยให้ขั้นตอนท้ายไลน์ทำงานได้เร็วขึ้น สม่ำเสมอขึ้น และลดภาระงานที่ต้องใช้แรงคนลงอย่างเห็นผล

ไม่ว่าคุณจะเป็นโรงงานขนาดเล็กที่ต้องการเพิ่มประสิทธิภาพทีละขั้น หรือโรงงานขนาดใหญ่ที่ต้องการเร่งสปีดการผลิต ระบบนี้ก็สามารถปรับใช้ได้ทั้งหมด

ตัวอย่างอุตสาหกรรมที่นิยมใช้ ได้แก่

เมื่อเข้าใจแล้วว่า End of Line Automation ให้ประโยชน์กับโรงงานอย่างไร ต่อไปเรามาดู “องค์ประกอบสำคัญของระบบอัตโนมัติปลายสายการผลิต” แต่ละโซลูชันกันว่าแต่ละตัวทำหน้าที่อะไร และช่วยยกระดับไลน์ผลิตของคุณได้แบบไหนบ้าง

โซลูชันที่ช่วยให้ขั้นตอนบรรจุสินค้าทั้งหมดทำงานแบบอัตโนมัติ ตั้งแต่การป้อนสินค้า (Feeding) การวัดปริมาณ (Dosing) การเติมลงบรรจุภัณฑ์ ไปจนถึงการปิดผนึก (Sealing) และตรวจสอบความเรียบร้อยก่อนส่งต่อไปยังขั้นตอนการแพ็กหรือจัดพาเลท ระบบนี้ช่วยให้ไลน์ผลิตทำงานได้เร็วขึ้น คุณภาพสม่ำเสมอ ลดความผิดพลาด และประหยัดแรงงานอย่างเห็นผล

เหมาะกับงานบรรจุหลายรูปแบบ เช่น

หลังจากสินค้าถูกแพ็กและเตรียมพร้อมสำหรับขั้นตอนถัดไปทำหน้าที่พาสินค้าจากจุดหนึ่งไปยังอีกจุดอย่างต่อเนื่องและแม่นยำ เป็นตัวกลางที่เชื่อมทุกกระบวนการใน End of Line Automation ให้ทำงานลื่นไหล ไม่สะดุด ตั้งแต่ขั้นตอนบรรจุสินค้า ไปจนถึงการตรวจสอบคุณภาพและการจัดเรียงลงพาเลท ระบบลำเลียงถูกออกแบบให้รองรับสินค้าหลากหลายประเภท ทั้งชิ้นเล็ก ชิ้นใหญ่ หรือสินค้าที่มีน้ำหนักมาก พร้อมคงความเร็วสม่ำเสมอ (Stable Speed) และตำแหน่งสินค้าแม่นยำ (Precise Positioning)

ตัวอย่างงานลำเลียงที่ใช้บ่อยในไลน์ผลิต ได้แก่

เครื่องนี้ช่วยตรวจจับเศษโลหะที่อาจปนเปื้อนอยู่ในสินค้าแบบอัตโนมัติขณะไหลผ่านบนสายพาน ถูกออกแบบให้มีความไวสูง (High Sensitivity) สามารถจับสัญญาณของโลหะได้แม้เป็นชิ้นส่วนขนาดเล็กมาก พร้อมกลไกคัดออกอัตโนมัติ (Automatic Reject Mechanism) ที่ทำงานรวดเร็วและแม่นยำ ทำให้มั่นใจได้ว่าเฉพาะสินค้าที่ปลอดภัยและได้มาตรฐานเท่านั้นที่ถูกส่งต่อไปยังขั้นตอนถัดไป

งานที่มักนำ Metal Detector ไปใช้ในไลน์ผลิต ได้แก่

เครื่องชั่งน้ำหนักอัตโนมัติที่ทำงานบนสายพานแบบต่อเนื่อง ช่วยตรวจสอบน้ำหนักของสินค้าแต่ละชิ้นโดยไม่ต้องหยุดไลน์ผลิตเลยแม้แต่วินาทีเดียว เครื่องจะเปรียบเทียบน้ำหนักจริงกับมาตรฐานที่ตั้งไว้ทันที หากเจอสินค้าที่น้ำหนักเกิน (Overweight) หรือน้ำหนักขาด (Underweight) ระบบจะคัดแยกออกอัตโนมัติ ทำให้สินค้าที่ผ่านออกจากไลน์ผลิตมีความเสถียรและได้มาตรฐานเหมือนกันทุกชิ้น

ตัวอย่างงานที่นำไปใช้ในไลน์ผลิต มีดังนี้

งานจัดเรียงสินค้าเพื่อลงพาเลทเป็นหนึ่งในขั้นตอนที่ใช้แรงงานมากที่สุดในไลน์ผลิต สามารถทำงานได้ต่อเนื่อง 24 ชั่วโมง ยกและจัดเรียงสินค้าได้หลายรูปแบบ (Complex Pattern) ทั้งกล่อง ถุง ขวด หรือกระปุก พร้อมควบคุมตำแหน่งการวางอย่างแม่นยำทุกครั้ง ทำให้พาเลทที่จัดเรียงแล้วมีความมั่นคงสูง เหมาะสำหรับการขนส่งและจัดเก็บในคลังสินค้า

ตัวอย่างรูปแบบการจัดเรียงที่พบบ่อยในโรงงาน เช่น

หุ่นยนต์เคลื่อนที่อัตโนมัตินี้ช่วยขนส่งวัสดุภายในโรงงานแทนการขนย้ายแบบเดิม เดินเองได้ รู้เส้นทางเอง และทำงานต่อเนื่องโดยไม่ต้องคอยกำกับ โดยมีทั้ง Autonomous Mobile Robot (AMR) ที่เลือกเส้นทางได้ยืดหยุ่นตามสภาพแวดล้อมจริง และ Automated Guided Forklift (AGF) ที่ทำงานแบบฟอร์คลิฟต์อัตโนมัติสำหรับยก–ย้ายพาเลทโดยเฉพาะ ทั้งสองระบบช่วยรับ–ส่งสินค้าได้อย่างแม่นยำ ลดเวลารอ ลดปัญหาวางของผิดตำแหน่ง และทำให้การไหลของงานในไลน์ผลิตลื่นขึ้นอย่างเห็นผล

ลักษณะที่มักใช้หุ่นยนต์เคลื่อนที่ มีดังนี้

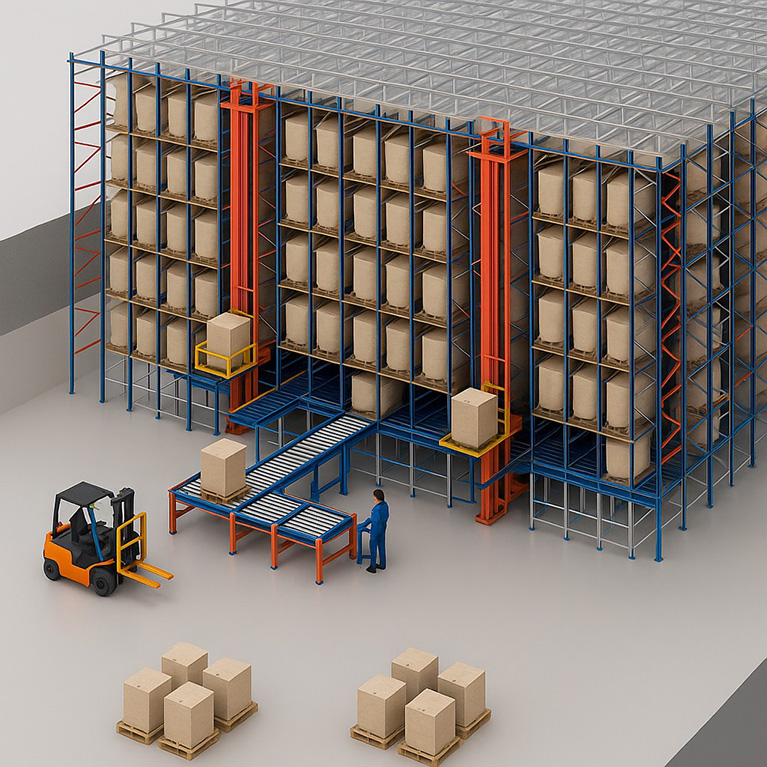

เครื่องจัดเก็บอัตโนมัตินี้ช่วยยกพาเลทเข้า–ออกคลังสินค้าอย่างแม่นยำและเป็นระเบียบ โดยไม่ต้องใช้แรงให้เสี่ยงหรือเสียเวลา ระบบจะจัดเก็บพาเลทตามตำแหน่งที่กำหนดไว้เองอัตโนมัติ และสามารถดึงออกมาได้ทันทีเมื่อต้องการ ทำให้คลังทำงานได้เร็วขึ้น ปลอดภัยขึ้น และตรวจเช็กสต็อกได้แบบเรียลไทม์โดยไม่ต้องเดินหาของเองให้เหนื่อย

ตัวอย่างการทำงาน ได้แก่

ถ้าคุณต้องการให้ไลน์ผลิตทำงานเร็วขึ้น ลดต้นทุนแรงงาน เพิ่มความแม่นยำ และพาโรงงานเข้าสู่ยุค Smart Factory แบบจริงจัง ระบบ End of Line Automation คือโซลูชันที่ตอบโจทย์ที่สุด เพราะช่วยเปลี่ยนงานที่เคยต้องใช้แรงคนให้กลายเป็นกระบวนการอัตโนมัติที่ทำงานได้เสถียรและต่อเนื่อง ทำให้การผลิตทั้งไลน์มีประสิทธิภาพมากขึ้นในทุกขั้นตอน